Vakuum-Leistungsschalter

Von Hans Petry, Ratingen

Als Ergänzung zu den meist vorherrschenden ölarmen Leistungsschaltern für Mittelspannung sind durch intensive Forschungsarbei-

ten in den letzten Jahren Vakuum Leistungsschalter entwickelt worden, die sich durch eine hohe zulässige Schalthäufigkeit auszeichnen.

Der Einsatz von Kupfer-Chrom-Kontakten macht es möglich, die Überspannungen durch Chopping in erträglichen Grenzen zu halten.

Die Ursache für das gute Verhalten des Vakuums als Schaltmedium sind die besonderen physikalischen Eigenschaften des Vakuum- Licht-

bogens. Die Herstellung der Vakuum-Schaltkammern erfordert eine hochwertige Fertigungstechnologie und strenge Qualitätsprüfun-

gen. In der Verbindung mit einfachen Federspeicherantrieben werden weitgehend wartungsfreie Vakuum- Leistungsschalter gebaut,

die für Einsatzorte mit hoher Schalthäufigkeit und großen Betriebs- und Kurzschlußströmen trotz höherer Herstellungskosten bereits

heute wirtschaftlich interessant erscheinen. Obwohl ausreichende Langzeiterfahrungen in den Netzen noch ausstehen, rechtfertigen die

vorliegenden Betriebserprobungen den Einsatz von Vakuum-Leistungsschaltern vor allem dort, wo ihre spezifischen Vorteile genutzt

werden können.

Vakuum-Schalttechnik

Es war seit den Anfängen der elektrischen Energietechnik bekannt, daß das Hochvakuum ein ideales Isolier- und Schaltmedium sein müßte, da in einem Raum, der nahezu frei von Atomen, Ionen und Elektronen ist, praktisch keine elektrische Stromleitung und Bildung von

Ladungsträgern erfolgen kann. Die ersten Vakuumschalter entstanden etwa 1926 [1]. Es stellte sich jedoch schon bald heraus, daß durch geringe Spuren von Restgasen und sonstigen Verschmutzungen im Vakuum, durch den Gas- und Elektronenaustritt aus den Werkstoffen und durch den Metalldampf, der durch die Lichtbogenfußpunkte auf den Elektroden freigesetzt wird, das Isolier- und Schaltvermögen der Vakuumschalter erheblich vermindert wurde und die Lebensdauer durch Leckage und Elektrodenerosion stark begrenzt war.

Andere Schalterprinzipien, wie Magnetblas-, Druckluft- und Ölschalter, waren damals die technisch und wirtschaftlich wesentlich günstigeren Lösungen. Die Forschungs- und Entwicklungsarbeiten gingen jedoch weiter, und ab 1960 entstanden, besonders in England, USA und Japan, die ersten im Netzbetrieb eingesetzten Vakuum-Leistungsschalter [2]. In den meisten übrigen Ländern bestand,

besonders durch die guten Erfahrungen mit ölarmen Leistungsschaltern im Mittelspannungsbereich, kein wirtschaftliches Interesse an Vakuumgeräten. An Forschungsinstituten wurde jedoch auch in Deutschland an diesen Fragen gearbeitet [3, 4, 5]. Die neue Schaltertechnologie wurde außerdem befruchtet von der Entwicklung anderer Vakuurnordnunqen, wie von Quecksilberdampf-Ventilen,

Senderröhren und neuerdings von Tieftemperaturkabeln.

Entwicklungsstand

In den vergangenen zehn Jahren machte man weltweit Fortschritte in der Ultra- Hochvakuumtechnik, bei der weitgehend gasfreien Herstellung geeigneter Kontaktwerkstoffe und der günstigen Form- gebung der Kontakte, in der extremen Reinraum-Fertigungstechnik, beim Aus- heizen und Reinigen mit Hochspan- nungsentladungen sowie auf dem Gebiet vakuumdichter Löt- und Schweißverbindungen. Nach der weitgehenden Lösung dieser schwierigen technologischen Fragen geht der Trend in Richtung einer rationelleren Fertigung von Vakuum-Schaltkammern. Den zur Zeit noch höheren Herstell kosten der Vakuumschalter stehen das größere Summenschaltvermögen und der geringere Wartungsaufwand gegenüber. Es ist beispielsweise möglich, eine Vakuum-Schaltkammer zu bauen, die hundertmal den Nennausschaltstrom 25 kA oder 20000 Schaltspiele mit dem Nennstrom 2000 A beherrscht. Der Vakuumschalter wird daher besonders in Netzen mit hoher Schalthäufigkeit, U. a. in Freileitungsnetzen mit häufigen Kurzunterbrechungen und in Industrienetzen mit Lichtbogenöfen, eingesetzt werden, wo der damit verbundene höhere Investitionsaufwand vertretbar ist. Das Schwergewicht des Einsatzes von Vakuumschaltern "liegt heute, weltweit gesehen, bei Leistungsschaltern und Schützen im Spannungsbereich von 3 kV bis 24 kV, ohne daß - auch im Ausland - die Produktion anderer Schalterbauarten hierdurch verdrängt worden wäre. Die größten Ausschaltströme in 50-Hz- und 60-Hz-Netzen eingesetzter Vakuum-Leistungsschalter liegen zur Zeit bei 63 kA; in Versuchsfeldern wurden bereits 100 kA und mehr mit einer Kammer ausgeschaltet.

Die höchsten Betriebsspannungen, die mit einer Schaltstrecke heute beherrscht werden, liegen bei 80 kV [6]; in Ausnahmefällen wurden 145 kV realisiert. Durch die Serienschaltung von neun gleichen Kammern werden aber beispielsweise auch Vakuum-Lastschalter für 230 kV gebaut. Es wurden auch schon Konstruktionen von Vakuum-Leistungsschaltern mit 14 Kammern für 800 kV vorgestellt; auf diesem Gebiet sind jedoch SF6-Leistungsschalter technisch und wirtschaftlich überlegen [7]. Spezielle Vakuumschalter werden beispielsweise in Bahnanlagen mit der Netzfrequenz 162/3 Hz eingesetzt, ferner für neuartige strombegrenzende Hochspan- nungs-Schaltgeräte (ohne bewegte Kon- takte, mit Zündung und Löschung des Lichtbogens durch Magnetfelder), für Synchronschalter [8] sowie in der Kern- fusionsforschung [~].

Konstruktiver Aufbau

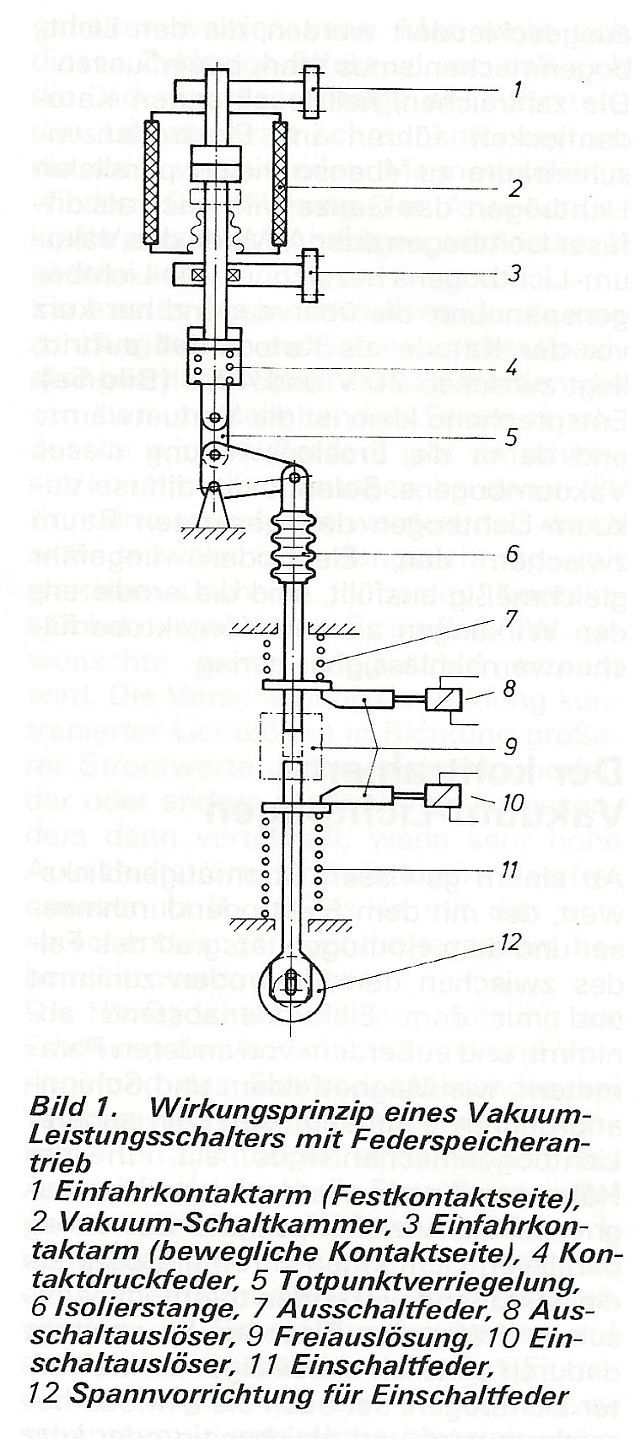

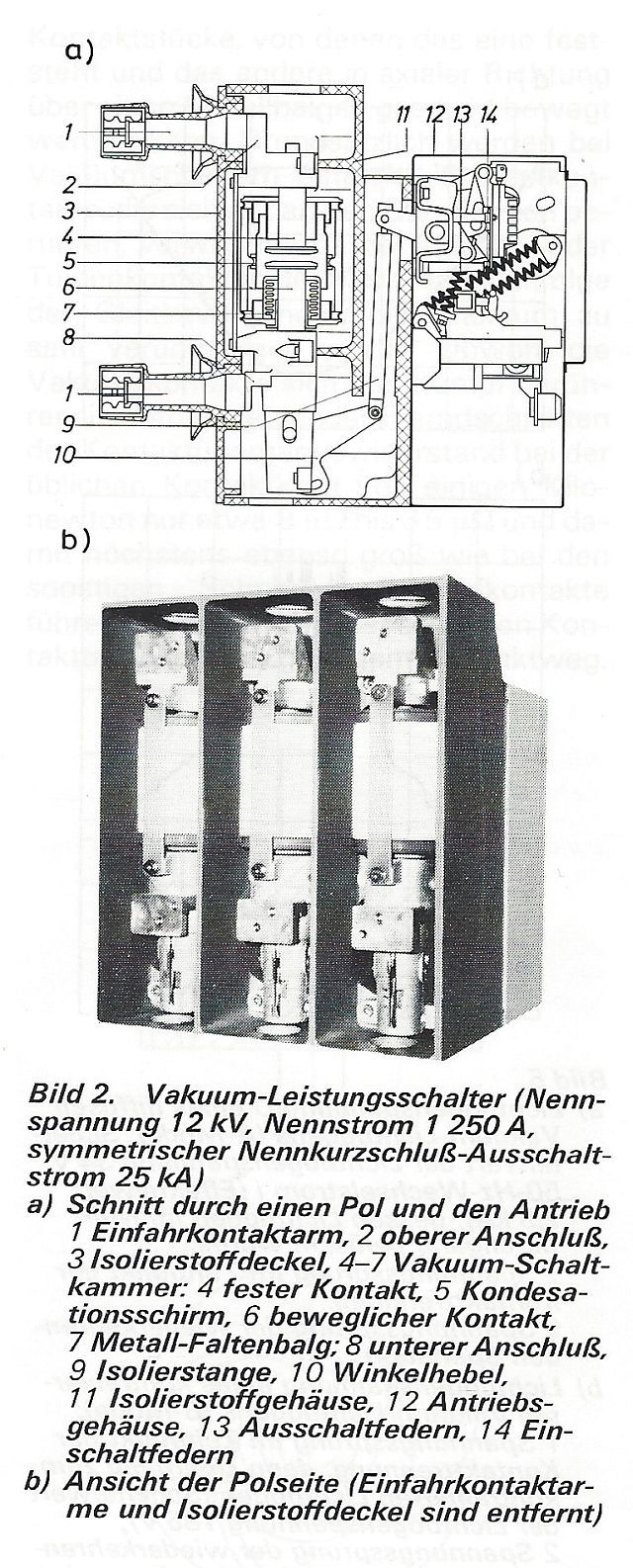

Das Wirkprinzip eines Vakuum-Leistungsschalters zeigt Bild 1; in Bild 2 sind als Beispiel die Schnittzeichnung und Fotografie eines 12-kV-Schalters in Schaltwagenausführung wiedergegeben [10]. Die meist rohrförmigen Isolatoren von Vakuum-Schaltkammern, die aus

außen glasierter Aluminiumoxid-Keramik, Glaskeramikoder Glas bestehen, bilden - bei geöffneter Schaltstrecke - eine kriechstromfeste äußere Isolation. Bei schlanken und bei größeren Kammern sind die Isolatoren häufig zweigeteilt mit einem mittleren Stahlblechteil.

Zwischen den Polen wird, ebenso wie bei den ölarmen Leistungsschaltern, im allgemeinen atmosphärische Luft als Isoliermittel verwendet. Zusätzlich können Isolierschirme oder Isolierstoffverkleidungen der Schaltkammern zur Verringerung der Schalterabmessungen vorgesehen werden. Wegen der Wartungsarmut kann es auch vorteilhaft sein, die Vakuumschalter mit in Reihe liegenden Trennschaltern fest in die Schaltfelder einzubauen. In diesen Fällen wird außer Luft auch Schwefelhexafluorid oder gelegent-

lich Mineralöl als äußeres Isoliermittel verwendet.

Die mechanische HalterungderVakuumkammern am geerdeten Antriebsgehäuse erfolgt häufig durch Stützer aus Epoxid-Gießharz. Eine andere Lösung besteht darin, die Halterung der Kammern sowie Isolierstoffwände zwischen den Polen und zur Erde hin durch ein Kasten-

förmiges Isolierstoffgehäuse aus Polyurethan-Hartschaum zu realisieren (Bild 2) [10]. Dadurch werden kleinere Abmessungen erreicht, die Schaltkammern gegen mechanische Beschädigung gesichert, die unter Spannung stehenden Teile gegen Berührung geschützt und die

Entstehung von Störlichtbögen weitgehend verhindert.

Bei Vakuum-Leistungsschaltern sind, ebenso wie bei den ölarmen Schaltgeräten, meistens mechanische Speicherantriebe mit Dreh- oder Schraubenfedern üblich. Wegen des geringen Schalthubes und der niedrigeren Schaltgeschwindigkeiten genügt ein wesentlich kleineres

Arbeitsvermögen als bei sonstigen Schaltern. Dadurch wird die Lebensdauer größer und der Wartungsaufwand geringer, da die mechanische Beanspruchung der Antriebsteile kleiner ist. Dies ist gerade für Vakuum-Leistungsschalter wünschenswert, da von den Schaltkammern ohnehin eine hohe Lebensdauer ohne Wartungsaufwand während dieser Zeit erwartet wird.

Zu dem Federspeicher des Antriebs kommt bei Vakuumschaltern noch eine zusätzliche Feder an den Schaltkammern hinzu, die den dauernden Kontaktdruck im eingeschalteten Zustand erzeugt (Bild 1). Die Kontaktdruck- und die Ausschaltfeder werden beim Einschalten durch die Einschaltfeder gespannt. Die Einschaltfeder kann von Hand oder durch einen Elektromotor gespannt werden.

Der Antrieb und seine Anlenkung an die Schaltkammern, z. B. über eine Kulisse mit geeignetem Kurvenverlauf zur Totpunktverriegelung, werden so aufeinander abgestimmt, daß optimale, erforderlichenfalls durch Dämpfer reduzierte Ein- und Ausschaltgeschwindigkeiten (im Bereich von etwa 1 m/s) eingehalten werden. Dadurch tritt beim Einschalten fast kein Vorzünden (nur etwa 0,3 ms Vorzündzeit) und praktisch kein Prellen « 2 ms Prelldauer) auf; die Erschütterungen beim Ausschalten werden ebenfalls möglichst kleingehalten, um nachtei lige Aufwirbelungen von Mikroteilchen in den Schaltkammern möglichst zu vermeiden.

Spannungsfestigkeit des Vakuums

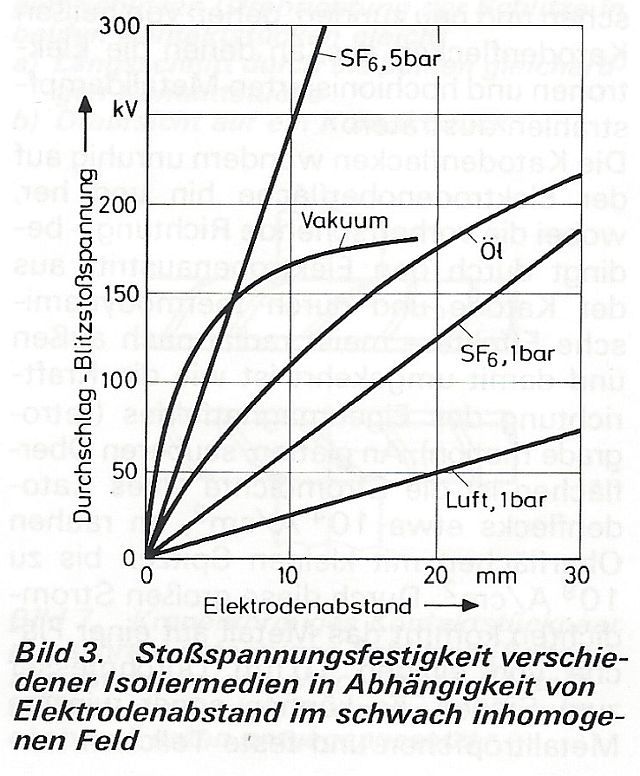

Da die Spannungsfestigkeit des Vakuums bei einer einzigen Schaltstrecke oberhalb des üblichen Elektrodenabstandes von etwa 10 mm bis 20 mm im Gegensatz zu anderen Isoliermedien kaum noch weiter ansteigt (Bild 3), bleiben Mittel- und Niederspannungs-Schalter

voraussichtlich auch in Zukunft das Hauptanwendungsgebiet des Vakuums, und Schaltgeräte für höhere Spannungen werden, wie bisher, wirtschaftlicher mit Schwefelhexafluorid als Löschmittel ausgeführt.

Die Kurven in Bild 3 geben mittlere Durchschlagsspannungen wieder, die bekanntlich einer statistischen Streuung unterliegen. Beim Vakuum streut die Spannungsfestigkeit besonders stark; sie ist vor allem abhängig vom Oberflächenzustand und Material der Elektroden und von vorangegangenen Formierungsvorgängen. Günstig wirken beispielsweise Schaltlichtbogen-Einwirkungen sowie Wechselspannungen vor einer Überspannungsbeanspruchung, was im übrigen dem tatsächlichen Netzbetrieb entspricht. Dadurch werden kleine Oberflächenrauhigkeiten und Staubteilehen, die beim stromlosen Schalten entstehen können, wieder beseitigt. Kommt es hier-

bei zu gelegentlichen Wieder- oder Rückzündungen, dann ist ein Vakuumschalter von selbst in der Lage, beim nächsten Strom-Nulldurchgang zu löschen. Die durch derartige Vorgänge im Netz auftretende Unruhe infolge von Schaltüberspannungen dürfte für die Praxis von untergeordneter Bedeutung sein.

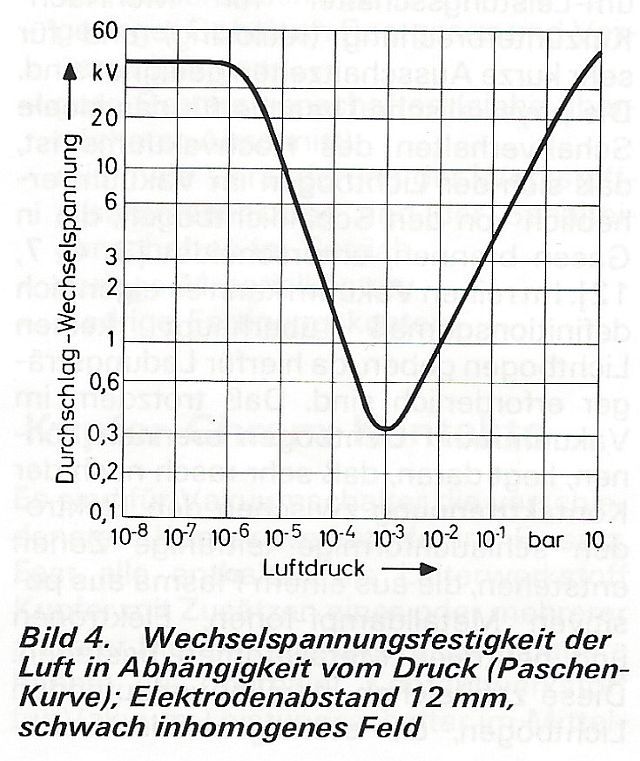

Grundsätzlich arbeiten Vakuumschalter links von Maximum der Paschen-Kurve (Bild 4). Unterhalb von etwa 10-6 bar nimmt die Durchschlagsspannung infolge der dann einsetzenden starken Feldemission von Elektronen aus kleinen Inhomogenitätsstellen der Elektrodenoberflächen nicht mehr weiter zu. Beim Abbremsen der beschleunigten Elektronen können in Vakuumkammern Rönt-

genstrahlen erzeugt werden, die jedoch im allgemeinen ungefährlich sind [11 J.

Der diffuse Vakuum-Lichtbogen

Ähnlich wie bei anderen Schaltgeräten, entsteht auch bei Vakuumschaltern durch Glühemission von Elektronen ein Lichtbogen zwischen den sich öffnenden Elektroden, der den meist eingeprägten sinusförmigen Strom zunächst weiterführt. Im Bereich des natürlichen Null-

durchganges des Wechselstromes erfolgt im allgemeinen die Lichtbogenlöschung, wodurch dann der Ausschaltvorgang erfolgreich beendet ist. I m Gegensatz zu anderen Schaltmedien nimmt beim Vakuum die Wiederverfestigungsspannung der Schaltstrecke besonders

schnell mit der Zeit zu. In dieser raschen Wiederverfestigung ist das besonders hohe Schaltvermögen von Vakuumschaltern bei vergleichsweise geringem Gewicht und einfachem Aufbau der Schaltkammer begründet. Außerdem rühren daher die geringen Löschzeiten (z « 12 ms bei 50 Hz), wodurch Vakuum-Leistungsschalter für Mehrfach- Kurzunterbrechung (reclosing) und für

sehr kurze Ausschaltzeiten geeignet sind.

Die physikalische Ursache für das ideale Schaltverhalten des Hochvakuums ist, daß sich der Lichtbogen im Vakuum erheblich von den Schaltlichtbögen, die in Gasen brennen, unterscheidet [3, 4, 7, 12J. lm reinen Vakuum kann es eigentlich definitionsgemäß überhaupt keinen Lichtbogen geben, da hierfür Ladungsträger erforderlich sind. Daß trotzdem im Vakuumraum Lichtbögen brennen können, liegt daran. daß sehr rasch nach der Kontakttrennung zwischen den Elektroden schlauchförmige leitfähige Zonen entstehen, die aus einem Plasma aus positiven Metalldampf-Ionen, Elektronen und neutralen Metallatomen bestehen.

Diese zahlreichen, parallel verlaufenden Lichtbögen, die ständig wieder verlöschen und neu zünden, gehen von heißen Katodenflecken aus, an denen die Elektronen und hochionisierten MetalIdampfstrahlen austreten.

Die Katodenflecken wandern unruhig auf der Elektrodenoberfläche hin und her, wobei die vorherrschende Richtung - bedingt durch den Elektronenaustritt aus der Katode und durch thermodynamische Effekte - meist radial nach außen und damit umgekehrt ist wie die Kraft-

richtung des Eigenmagnetfeldes (retrograde rnotion). An glatten, sauberen Oberflächen ist die Stromdichte eines Katodenflecks etwa 104 A/cm2, an rauhen Oberflächen mit kleinen Spitzen bis zu 109 A/cm2 Durch diese großen Stromdichten kommt das Metall auf einer Flä-

che von einigen 1 0 um Durchmesser zum Sieden. Es können sogar winzige Metalltröpfchen und feste Teilchen her- ausgeschleudert werden, die den Lichtbogenmechanismus stark beeinflussen. Die zahlreichen, hell leuchtenden Katodenflecken führen im Elektrodenzwi-

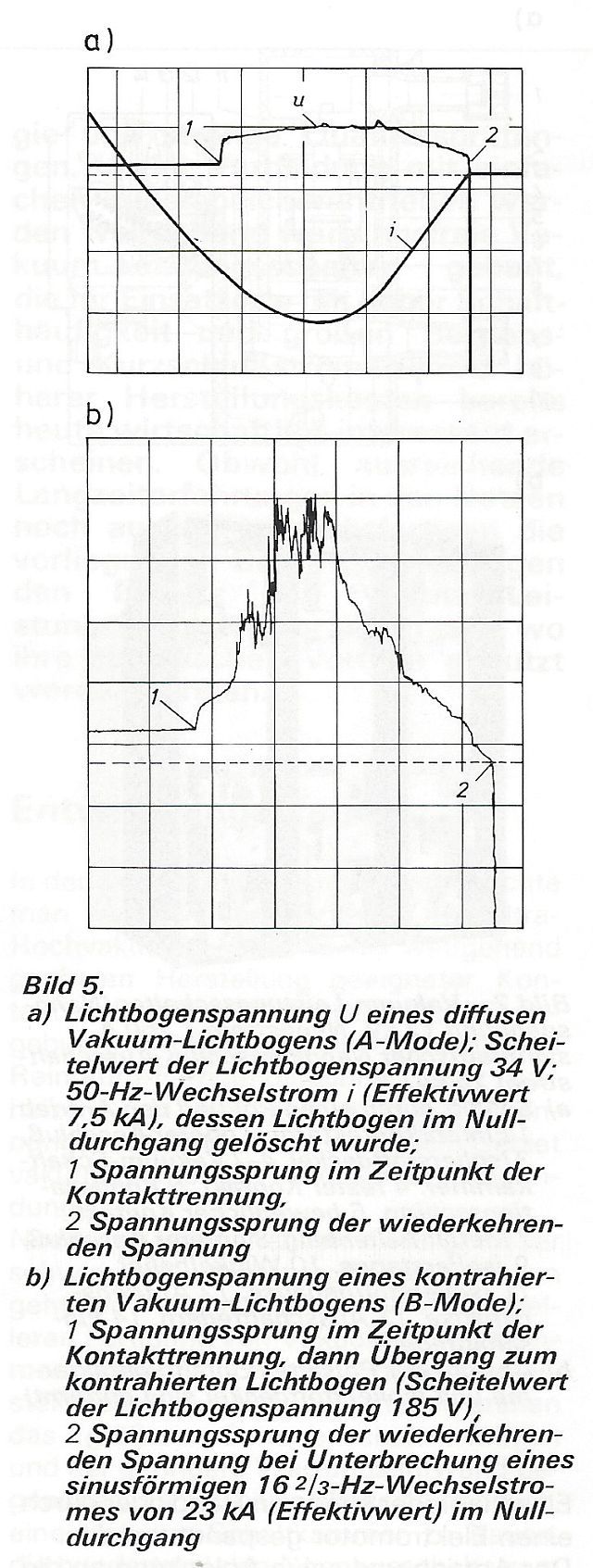

schenraum zu ebenso vielen parallelen Lichtbögen; das Ganze wird auch als diffuser Lichtbogen oder A-Mode des Vakuum-Lichtbogens bezeichnet. Die Lichtbogenspannung, die überwiegend nur kurz vor der Katode als Katodenfall auftritt, liegt zwischen 20 V und 40 V (Bild 5a). Entsprechend klein ist die Verlustwärme und damit die Erosionswirkung dieses Vakuumbogens. Solange der diffuse Vakuum-Lichtbogen den gesamten Raum zwischen den Elektroden ungefähr gleichmäßig ausfüllt, sind die erodierenn Wirkungen an den Kontaktoberflächen vernachlässigbar gering.

Der kontrahierte Vakuum-Lichtbogen

Ab einem gewissen Stromaugenblickswert, der mit dem Elektrodendurchmesser und dem Homogenitätsgrad des Feldes zwischen den Elektroden zunimmt und mit dem Elektrodenabstand abnimmt, und außerdem von anderen Parametern, wie Magnetfeldern und Schirm-

anordnungen, abhängt, setzt ein anderer Lichtbogenmechanismus ein. In der Nähe der Anode werden dann die magnetischen Anziehungskräfte der vielen parallelen Lichtbogen-Ströme größer als die abstoßend wirkenden thermodynamischen Kräfte des Plasmas. Es entsteht dadurch plötzlich ein einziger kontrahierter Lichtbogen, der auch als B-Mode bezeichnet wird und gleichzeitig oder kurz

darauf einen kräftigen Anodenfleck erzeugt, an dem Verdampfung von Kontaktmaterial auf einer Fläche von einigen Millimetern Durchmesser einsetzt. Die Lichtbogenspannung des kontrahierten Lichtbogens steigt bis auf Scheitelwerte von etwa 200 V und schwankt zeitweise mit höheren Frequenzen als Zeichen einer explosiven Instabilität (Bild 5b). Der Stromaugenblickswert, bei dem der B-Mode ein- und anschließend wieder aussetzt, liegt im allgemeinen zwischen 5 kA und 15 kA und ist bei ansteigender Wechselstromphase etwas größer als bei abnehmendem Strom, wie Bild 5b zeigt. Wenn der kontrahierte Lichtbogen und der Anodenfleck auch noch bis kurz

vor dem natürlichen Stromnulldurchgang erhalten bleiben, besteht die Gefahr, daß der Lichtbogen anschließend wiederzündet.

Einfluß von Magnetfeldern

Es ist schon lange bekannt, daß durch ein axiales Magnetfeld der Vakuum-Lichtbogen auch bei größeren Stromaugenblickswerten in einem diffusen Zustand gehalten werden kann. Man stellt sich diesen Zyklotron-Effekt so vor, daß sich die Ladungsträger infolge der auftreten-

den Lorentz-Kraft schraubenförmig um die axial verlaufenden Magnetfeldlinien winden. Die Wirkung der Anziehungskräfte paralleler Lichtbögen wird dadurch geschwächt.

Ein axiales Magnetfeld kann durch eine zur Längsachse der Schaltkammer koaxial angeordnete Spule erzeugt werden, die von dem zu schaltenden Strom durchflossen wird. Außerdem gibt es zahlreiche konstruktive Lösungen, bei denen die Kontakte so geformt werden, daß durch einen teilweise in Umfangsrichtung - mit gleichem Drehsinn in beiden Kontaktstücken - geführten Stromfluß das gewünschte axiale Magnetfeld erzeugt wird. Die Verschiebung der Bildung kontrahierter Lichtbögen in Richtung größerer Stromwerte durch axiale Magnetfelder oder andere Maßnahmen ist besonders dann vorteilhaft, wenn sehr hohe Ausschaltströme und niedrigere Netzfre-

quenzen (z. B. 162/3 Hz mit den entsprechend langen Lichtbogenzeiten) beherrscht werden müssen.

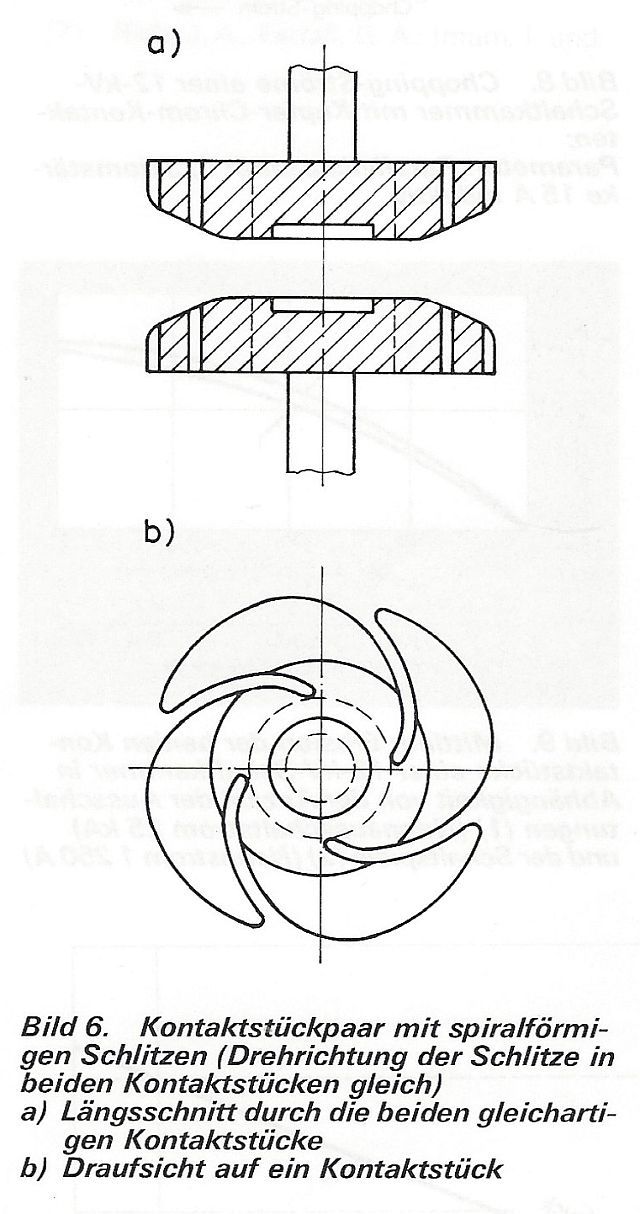

Die häufig wirtschaftlichere Lösung zur Erhöhung der Ausschaltströme und Verringerung des Elektrodenabbrandes bei Vakuumschaltern besteht darin, denkontrahierten Lichtbogen einschließlich des Anodenflecks durch die Einwirkung radial gerichteter Magnetfelder mit größenordnungsmäßig 40 m/s um die Längsachse der Kontakte rotieren zu lassen. Dadurch werden die Schmelzerscheinungen auf

der Anode wesentlich vermindert. Ein radiales Magnetfeld im Elektrodenzwischenraum entsteht beispielsweise durch spiralförmig geschlitzte Kontaktstücke (Bild 6). Der Lichtbogen wird dann durch den in entgegengesetzter Drehrichtung in den beiden Kontaktstük-

ken fließenden Strom magnetisch in Richtung der Spirale nach außen geblasen, da die Strom kräfte bekanntlich so wirken, daß die Stromschleife vergrößert wird.

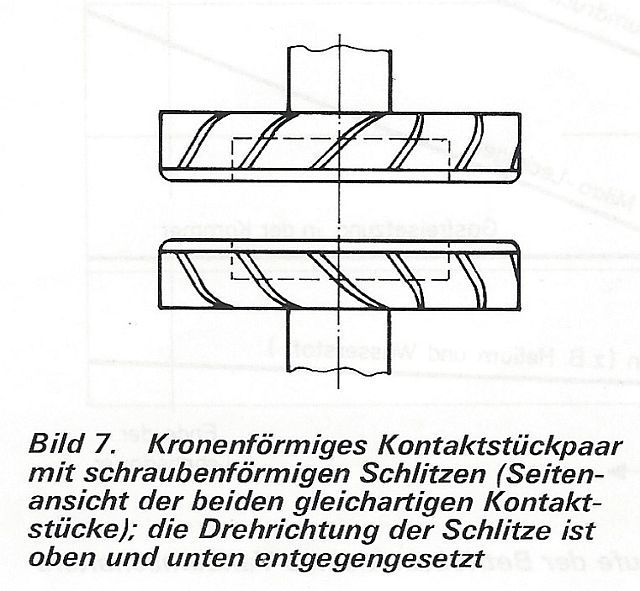

Durch kronenförmige Kontakte, die auch als Topfkontakte bezeichnet werden, mit schraubenförmigen Schlitzen in axialer Richtung, wird ebenfalls ein radiales Magnetfeld erzeugt, das den Lichtbogen rotieren läßt (Bild 7). Diese Schlitze verlaufen im oberen und unteren Kontaktstück in entgegengesetzter Drehrichtung. Auch hier beruht die Rotation auf der Wirkung der Strom kräfte in Richtung einer Vergrößerung der Stromschleife, die durch die Schlitze in der Kontaktanordnung und den Lichtbogen gebildet wird.

Ausführung von Vakuum-Schaltkammern

Der wesentliche Teil einer Vakuum-Schaltkarnmer (Bild Za) sind die beiden Kontaktstücke, von denen das eine feststeht und das andere in axialer Richtung über einen Metallbalgen gasdicht bewegt werden kann. Grundsätzlich werden bei Vakuumschaltern einfache Stumpfkon-

takte, die sich nur an den Stirnflächen berühren, verwendet, da bei Messer- oder Tulpenkontakten der Metallabrieb infolge der Gleitbewegungen das Vakuum zu sehr verunreinigen würde. Obwohl die Vakuumkontakte sich nur stumpf berühren, ist infolge fehlender Frerndschichten der Kontaktübergangswiderstand bei der üblichen Kontaktkraft von einigen Kilonewton nur etwa 8 ~lQ bis 35 ~lQ und damit höchstens ebenso groß wie bei den sonstigen Schaltern. Stumpfkontakte führen außerdem zu einer schnellen Kontakttrennung mit geringem Kontaktweg.

Da infolge der vergleichsweise niedrigeren Bauhöhe die Verlustwärme der Kontakte leichter über die Stromleiter aus den Vakuumkammern abgeführt werden kann, und wegen des Fehlens organischer Isolierstoffe höhere Temperaturen zulässig sind, können mit Vakuumschaltern einfacher höhere Nennströme realisiert werden als mit anderen Schalterbauarten. Auch durch Betriebs- und

Kurzschlußschaltungen erhöht sich im allgemeinen der Kontaktübergangswiderstand kaum, da unter Vakuum keine Oxide oder sonstigen Verunreinigungen entstehen können.

Das Kontaktmaterial, in Verbindung mit einer geeigneten Formgebung, ist entscheidend für das Schaltvermögen eines Vakuumschalters. Wie häufig in der Technik, müssen hierbei Kompromisse eingegangen werden, um möglichst viele der nachfolgenden Anforderungen, die sich gegenseitig zum Teil ausschließen, in einem ausreichenden Ausmaß zu erfüllen:

- hohe Leitfähigkeit,

- kleiner Kontaktübergangswiderstand,

- geringe Neigung zum Verschweißen

durch Kontaktdruck, Stromfluß und Prellen,

- geringer Kraftaufwand zur Trennung der verschweißten Kontakte,

- minimale Abreißströme (chopping)

beim Ausschalten kleiner Ströme (siehe nächster Abschnitt),

- geringe Neigung zur Bildung kontrahierter Lichtbögen und von Anodenflecken,

- geringer Abbrand durch große Ausschalt-Lichtbogenströme,

- hohes Ausschaltvermögen für Kurzschlußströme.

- hohes Isoliervermögen im geöffneten Zustand (auch nach stromlosen und stromstarken Schaltungen sowie unmittelbar nach dem Ausschalten kapazitiver Ströme),

- hohe mechanische Festigkeit bei der Einwirkung des Kontaktdruckes und von Einschaltschlägen,

- geringer Gehalt an Restgasen und Verunreinigungen,

- gute Gettereigenschaften (siehe übernächster Abschnitt),

- minimale Veränderung der Werkstoffzusammensetzung und der Schalteigenschaften im Betrieb,

- geringe Materialkosten,

- niedrige Fertigungskosten.

Kupfer-Chrom- Kontakte

Es sind für Vakuumschalter die verschiedensten Kontaktwerkstoffe im Einsatz. Fast alle enthalten als Leiterwerkstoff Kupfer mit Zusätzen eines oder mehrerer anderer Metalle, die höhere Siedepunkte haben. Als optimaler Kontaktwerkstoff für Vakuum-Leistungsschalter im Mittelspannungsbereich hat sich bisher ein Verbundwerkstoff aus Kupfer herausgestellt, in dem feinkörniges Chrompulver zu etwa 20 bis 60 enthalten ist. Die Herstellung erfolgt pulvermetallurgisch, z. B. durch Sinter- und Tränkverfahren.

Durch das Kontaktmaterial Kupfer- Chrom konnte vor allem erreicht werden, daß die Chopping-Ströme wesentlich kleiner wurden und damit in der Größenordnung der Werte ölarmer Schalter liegen. Der Chopping-Effekt ist bekanntlich der plötzliche Stromabriß vor dem natürlichen Nulldurchgang des Lichtbogenstromes und ist darauf zurückzuführen, daß die Energiezufuhr zur Existenz eines Lichtbogens zu gering wird. Der Stromfluß reißt dann nach einer häufig vorangehenden hochfrequenten Instabilität des Lichtbogens plötzlich ab, und die mit diesem Vorgang verbundenen sehr großen Stromänderungs-Geschwindigkeiten di/dt führen im Stromkreis zu Überspannungen an Induktivitäten. Dadurch wird vor allem die Windungsisolierung von Transformatoren und Elethromotoren beansprucht.

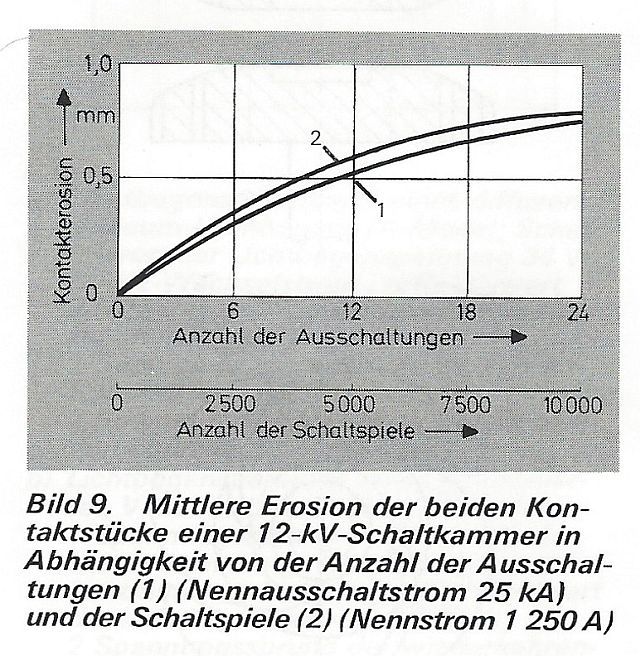

Bild 8 zeigt die für eine 12-kV-Vakuumkammer mit Kupfer-Chrom-Kontakten ermittelten Chopping-Ströme in einer Wahrscheinlichkeitsdarstellung. Ohne eine parallel zur Schaltkammer wirkende Kapazität liegen zum Beispiel 50 der Versuche unter 3,4 A Chopping-Strom und 95 unter 5 A. Solche Kontakte führen bei geeigneter Kontaktform (z. B. nach Bild 6), die eine Rotation des Licht-

bogens bewirkt, zu nur geringer Kontakterosion beim Schalten von Betriebs- und Kurzschlußströmen (Bild 9).

.Das erodierte und verdampfte Kontaktmaterial kondensiert vor allem an den Kontaktoberflächen selbst und an dem mittleren Metallschirm in der Vakuum- kammer (Bild 2a). Die Schirme haben außerdem die Aufgabe, eine optimale kapazitive Spannungsverteilung innerhalb der Kammer zu bewirken. Ist die aus Gründen der inneren Spannungsfestigkeit gerade noch zulässige Kontakterosion erreicht, dann müssen die Kammern eines Vakuurnschalters gegen neue ausgetauscht werden.

Bei der Materialzusamrnensetzung und geometrischen Gestaltung der Kontakte werden noch zahlreiche andere Gesichtspunkte berücksichtigt, um beispielsweise das Ausschaltvermögen, die Spannungsfestigkeit und die Lebensdauer zu vergrößern. Zum Teil bewirken diese Maßnahmen, daß Anodenflecken erst bei größeren Stromaugenblickswerten entstehen, die Rotationsgeschwindigkeit des Licht-

bogens erhöht wird und die Lichtbogenfußpunkte möglichst von den Flächen ferngehalten werden, die sich im eingeschalteten Zustand berühren und die Betriebsströme zu übertragen haben.

Veränderung des Vakuumdrucks im Betrieb

Die Vakuurn-Schaltkammern sollten praktisch unbegrenzt ein ausreichend gutes Vakuum besitzen (kleiner als 10-7 bar; siehe Bild 4). Es werden dazu besonders für die Kontakte weitgehend gasfreie Werkstoffe verwendet. In der Fertigung wird größte Sauberkeit angewandt

(Reinraumtechnik). Die Dichtigkeit der Keramik-Isolatoren, der Stahlbleche sowie der Löt- und Schweißverbindungen muß extrem hoch sein und im Betrieb erhalten bleiben. Durch Hochspannungsentladungen wird bei geringern Elektrodenabstand die geschlossene Vakuum- kammer weiter gereinigt und dadurch die dielektrische Festigkeit im Inneren erhöht.

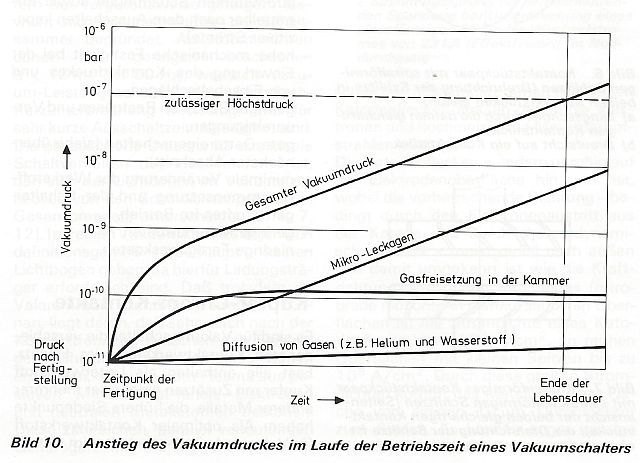

Ein geringfügiger Druckanstieg im Laufe der Zeit ist allerdings nicht vermeidbar. Die wesentlichen Ursachen und zeitlichen Druckverläufe sind in Bild 10 prinzipiell dargestellt. Dem Druckanstieg am Anfang und im Laufe der Jahre wirken zum Teil die kondensierenden Metali-

dämpfe, die bei Schaltvorgängen entstehen, entgegen. Zusätzlich werden häufig kleine Blechstreifen aus Speziallegierungen in den Kammern angebracht, um als Getter von außen eindringende oder aus den Kontakten austretende Gasmoleküle an der Oberfläche chemisch zu binden.

Auch Chrom und andere Kontaktmaterial-Anteile wirken getternd.

Besonders der Metallbalg am beweglichen Kontaktteil und die Schweiß- und Lötstellen des Kammergehäuses müssen sorgfältig konstruiert, gefertigt und geprüft werden, um den mechanischen

Biege- und Stoßbeanspruchungen von beispielsweise 20000 Schaltspielen gewachsen zu sein. Diese für einen sicheren Netzbetrieb notwendigen extrem hohen Qualitätsanforderungen an die Schaltkammern sind die Hauptursache dafür, daß Vakuum-Leistungsschalter höhere Herstellkosten verursachen als zum Beispiel ölarme Leistungsschalter.

Die bis jetzt vorliegenden Erfahrungen haben gezeigt, daß Frühausfälle von Vakuumschaltern relativ selten auftreten. In einem solchen Fall sind die Auswirkungen im Netz die gleichen wie beim Versagen eines anderen Schalters. Allerdings ist die Undichtigkeit einer Vakuumkammer schwerer zu erkennen als zum Beispiel die eines ölarmen Leistungsschalters. Eine Druckprüfung der Vakuumkammer ist bei nicht ausfahrbaren Schaltern mit vertretbarem Aufwand nur Im ausgebauten Zustand möglich.

Literatur

[1] Sorensen, R. W. und Mendenhall, E. H.: AIEE Trans. 45 (1926) S. 1102

[2] Reece, M. P.: The vacuum svvitch. Teil I u.11. The Inst. ofelectr. Eng. 110 (1963) S.793-811

[3] Althoff, E. 0.: Über die Elektrodenerosion beim Schalten großer Wechselströme im Hochvakuum. Diss. Tech. Hochseh. Braunschwesig 1970

[4] Ecker, G.: Anode spot instability. IEEE

Trans. PS2 (1972) S.130-146

[5] Stobernack, H. und Hänisch, H.: Übersicht über die Entwicklung von Vakuumschaltgeräten im I PH. Wiss.- Tech. Mitt. des Inst. Prüffeld für Elektrische Hochleistungstech. 17 (1976) S. 4-7

[6J Himi, H., Takashima, T., Shinmon, Y. und Umeya, E.: 84/72 kV and 142 kV outdoor vacuum circuit-breakers. Meiden Rev.48 (1976) S.2-10

[7J Rich, J. A., Farrall, G. A., Imam, I. und Sofianek, J. C.: Development of a highpower vacuum interrupter. EPRI-Rep. EL-1895 RP754-1 (1981)

[8J Nelson, J. K. und Rakowski, R. T.: Synchronous vacuum interruption. The Inst. of electr. Eng. 126 (1976) S.182-184

[9J Burkes, T. R., Craig, J. P., Hagler, M. 0., Kristiansen, M. und Portnoy, W. M.: A review of high-power switch technology. IEEE Trans. ED 26-1 0 (1979) S. 1 401- 1 411

[10J Beck, H. und Leonhardt, G.: Die Vakuum-Leistungsschalter, Typen VZ1 und VD1, für 12 und 24 kV. Calor-Emag- Mitt. 1981, H.I, S. 3-7

[11 J Dohnal, 0.: Untersuchungen zur Röntgenstrahlung an Hochspannungs- Hochvakuum-Anordnungen. Diss. Tech. Hochseh. Braunschweig 1981

[12J Mitchel, G. R.: High current vacuum arc. Teil 1, The Inst. of electr. Eng. 117 (1979) S. 231 5-2332

CALOR-EMAG Elekrizitäts-Aktiengesellschaft Ratingen

Sonderdruck aus etz Bd. 102 (1981) Heft 26, Seiten 1382-1387

Fragen?

Kontakt

petryconsulting@arcor.de